- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Decodificando PPS "Plastic Gold": Como o desempenho extremo redefine os limites da fabricação de alta tecnologia

No mundo da indústria moderna, onde o desempenho extremo é incessantemente perseguido, um material aclamado como “ouro plástico” está silenciosamente a impulsionar a inovação – desde veículos em alta velocidade e aeronaves em ascensão até dispositivos eletrónicos precisos. Este material é Sulfeto de Polifenileno, ou PPS. Embora o nome possa ser desconhecido para quem está fora da ciência dos materiais, são as propriedades extraordinárias que o PPS transmite que resolvem desafios de aplicação que vão além do alcance dos metais tradicionais e outros plásticos, tornando-o um material essencial indispensável na fabricação de alta qualidade.

PPS: O Rei dos Plásticos de Engenharia de Alto Desempenho

O que exatamente é o PPS? É um plástico de engenharia termoplástico semicristalino de alto desempenho. Simplificando, sua estrutura molecular é excepcionalmente estável, o que cria diretamente uma série de suas incríveis características inerentes:

• Excelente resistência ao calor: Capaz de uso contínuo em temperaturas acima de 220°C e pode suportar exposição de curto prazo acima de 260°C, excedendo em muito a maioria dos plásticos universais.

• Excelente resistência química: Possui resistência a ácidos, álcalis, solventes orgânicos e muito mais, perdendo apenas para o politetrafluoretileno (PTFE), o que lhe valeu o título de "campeão em resistência à corrosão".

• Retardo de chama e segurança inerentes: Pode atingir uma classificação UL94 V-0 (um dos mais rígidos padrões de retardamento de chama) sem adição de retardadores de chama, oferecendo alta segurança inerente.

• Excepcional estabilidade dimensional e resistência mecânica: apresenta alteração dimensional mínima em altas e baixas temperaturas, com alta rigidez e excelentes propriedades.

• Excelentes propriedades de isolamento elétrico: Mantém desempenho elétrico estável mesmo em ambientes de alta temperatura e alta umidade.

É a combinação dessas “propriedades de trunfo” que permite que o PPS invada áreas com requisitos de materiais extremamente rigorosos e tenha um desempenho fácil.

Os três principais campos de batalha da PPS: automotivo, eletrônico e elétrico e industrial

1. Automotivo: um fator-chave para redução de peso e eletrificação

Na onda de “redução de peso” e “eletrificação” automotiva, o PPS desempenha um papel crucial. Ela está substituindo gradualmente metais e plásticos tradicionais para fabricar componentes críticos que exigem resistência a altas temperaturas, resistência a óleo e precisão dimensional:

• Componentes do compartimento do motor: Os tubos de admissão do turbocompressor, as peças do sistema de arrefecimento do motor, as carcaças da bomba de óleo, etc., devem suportar altas temperaturas contínuas e exposição ao óleo no compartimento do motor.

• Sistemas de Transmissão e Frenagem: Componentes de sensores, módulos de transmissão, peças do sistema de freio ABS, exigindo estabilidade e confiabilidade do material sob alta carga.

• Núcleo de Veículos de Nova Energia: Em veículos elétricos, devido ao seu excelente isolamento elétrico e resistência ao calor, o PPS é amplamente utilizado em suportes de módulos de bateria, conectores, peças de isolamento de motores, etc., garantindo a segurança do sistema.

2. Eletrônica e Elétrica: Guardiã da Precisão e Segurança

No mundo miniaturizado e integrado da eletrônica, o PPS é a escolha ideal para a fabricação de peças estruturais de alta qualidade.

• Tecnologia de Montagem em Superfície (SMT): Sua estabilidade dimensional e resistência a temperaturas de soldagem por refluxo (instantaneamente acima de 260°C) fazem dele um dos melhores materiais para conectores SMT, soquetes de chip e bobinas de bobina, evitando deformações durante a soldagem.

• Eletrodomésticos para Ambientes Agressivos: Utilizados em suportes e alojamentos de elementos de aquecimento em ferros de última geração, fornos de micro-ondas, aquecedores, etc., garantindo segurança sob exposição térmica de longo prazo.

• Isolamento Elétrico: Fabricação de tomadas de alta tensão, bobinas de transformadores, componentes de chaves, etc., garantindo a segurança elétrica.

3. Industrial e Químico: Conquistador de Ambientes Adversos

Em áreas industriais como processamento químico, proteção ambiental e energia, o PPS enfrenta desafios extremos de forte corrosão, alto desgaste e altas temperaturas contínuas.

• Proteção contra corrosão química: Usada para fabricar carcaças de bombas, impulsores, revestimentos de válvulas, tubulações, filtros, etc., lidando com vários meios corrosivos, com vida útil muito superior à dos metais comuns.

• Economia de energia e proteção ambiental: Em sistemas de dessulfurização de gases de combustão (FGD) e equipamentos de tratamento de águas residuais, fibras ou compósitos PPS são usados para fabricar bolsas filtrantes resistentes a altas temperaturas e à corrosão ácida/alcalina, formando o núcleo do meio filtrante para a tecnologia de coleta de pó de filtros de mangas.

• Instrumentos de Precisão: Usados para fabricar componentes de dispositivos médicos que exigem esterilização repetida em alta temperatura, engrenagens de instrumentos precisos e peças estruturais.

Habilitando a aplicação: não apenas materiais, mas soluções integradas

O excelente desempenho do PPS é a base, mas transformá-lo em peças confiáveis para os clientes requer capacitação técnica completa, desde a modificação do material até a fabricação de moldes.

• A Arte da Modificação de Materiais: A resina PPS pura é como jade bruto. Através de técnicas de modificação como reforço (adição de fibra de vidro, fibra de carbono), tenacidade, enchimento e liga, sua resistência mecânica, resistência ao impacto, condutividade térmica, resistência ao desgaste ou condutividade podem ser melhoradas direcionalmente para se adaptar a cenários de aplicação específicos muito diferentes.

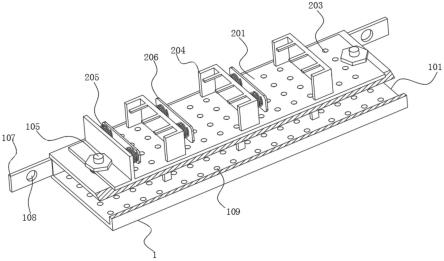

• O desafio da moldagem precisa: A natureza cristalina do PPS proporciona uma contração baixa e controlável durante a moldagem, facilitando a produção de peças de alta precisão. No entanto, seu alto ponto de fusão e baixa viscosidade de fusão impõem maiores demandas no projeto de moldes e nos processos de moldagem por injeção. O controle profissional da temperatura do molde, o design razoável da porta e os requisitos rigorosos de secagem do material são essenciais para garantir o desempenho da peça e a qualidade da superfície.

O futuro está aqui: Fronteiras de inovação do PPS

O cenário de aplicações do PPS continua a se expandir. Com o rápido desenvolvimento de indústrias como a comunicação 5G. Os materiais AIoT e aeroespaciais enfrentam demandas por maior frequência, melhor resistência às intempéries e maior integração. Por exemplo:

• Comunicação 5G/6G: PPS modificado com baixa perda dielétrica pode ser usado para fabricar conectores de alta frequência e alta velocidade e componentes de antena de estação base.

• Desenvolvimento Sustentável: A investigação sobre compósitos PPS de base biológica ou recicláveis está a responder ao apelo global para uma produção verde.

• Desempenho mais extremo: Explorando materiais compostos PPS de próxima geração com maior condutividade térmica, menor desgaste ou melhor blindagem eletromagnética por meio de modificações como a nanotecnologia.

De certa forma, a história da aplicação do PPS é um microcosmo da indústria moderna desafiando constantemente os limites de desempenho e buscando melhores soluções. É mais do que apenas um polímero químico frio; é uma ferramenta poderosa nas mãos dos engenheiros para realizar projetos e superar gargalos técnicos. Escolher o PPS muitas vezes significa optar por maior confiabilidade, vida útil mais longa, melhor custo-benefício geral e o potencial para ficar um passo à frente na acirrada competição do mercado.